朗坤智慧工廠解決方案

現如今,工廠生產管理面臨著越來越多的壓力和挑戰,環境監管和風險防控能力有待提高,服務體系建設進度需要加快,科學管理能力亟需升級。朗坤智慧積極順應時代發展和技術革新趨勢,依托工業互聯網平臺,靈活應用5G、人工智能大模型等技術,深耕工業應用場景,打造新一代智慧工廠。通過數智化轉型賦能,幫助工廠看得見問題、說得清數據、控得好過程、管得住設備、省得下成本,朝著更高效、更智能、更綠色的方向發展。

工業互聯網平臺為基

打造數智化平臺底座

首先,智慧工廠需要建立一個滿足工業企業數智化底座的基礎設施平臺。

朗坤蘇暢作為國家級“雙跨”工業互聯網平臺具有深厚的工業基因,能夠全面感知、協同優化、預測預警、科學決策,幫助工業企業打通數字壁壘,提高生產效率和質量。

物聯網平臺是蘇暢的重要組成部分,它實時采集生產、工藝、設備等數據,并打破內部信息孤島,確保工業設備之間互聯互通。

數據智能平臺通過資源共享,降低企業在IT基礎設施上的投資,并提供高效、自動化、低運維的AI模型構建、訓練和部署服務。

應用使能平臺提供流暢的應用開發體驗和一站式深度學習服務,幫助用戶加速算法優化,實現產品的快速迭代和最終落地。

這些平臺能為工廠智能化升級提供強大、關鍵的支撐作用,形成服務共享、協同智能、集成優化、安全敏捷的信息服務體系。

MOM系統

構建高績效智能工廠

其次,智慧工廠需要構建“數字化大腦”,通過制造運營管理(MOM)系統優化生產過程,提升運營效能。

朗坤智慧基于成熟的精益管理理念和數千家工廠的實踐積累,從生產執行、設備管理、質量管理、能源管理到HSE管理,提供了全方位的優化解決方案。

生產執行MES—全場景、全流程生產管控

橫向到邊、縱向到底將工廠建模、計劃排產、生產執行、生產實時監控和物料管理有機融合,實現大集成、全流程、可追溯的生產管控,提高工廠的智能管理和決策水平。

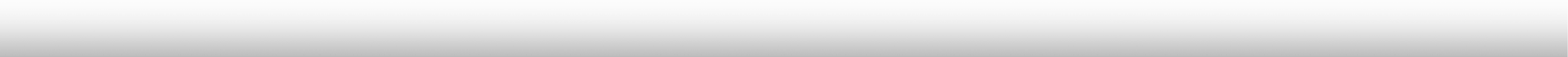

設備管理—從EAM向IEAM轉變

依托完善的設備檔案和預測性維護技術,幫助工廠精準掌控設備狀況,降低設備故障風險,提高設備投資利潤率。構建工廠數字孿生體,應用大數據分析和AI建模進行設備故障預測和診斷,提升設備運維和檢修的能力,確保設備穩定運行,提高工廠的生產效率。

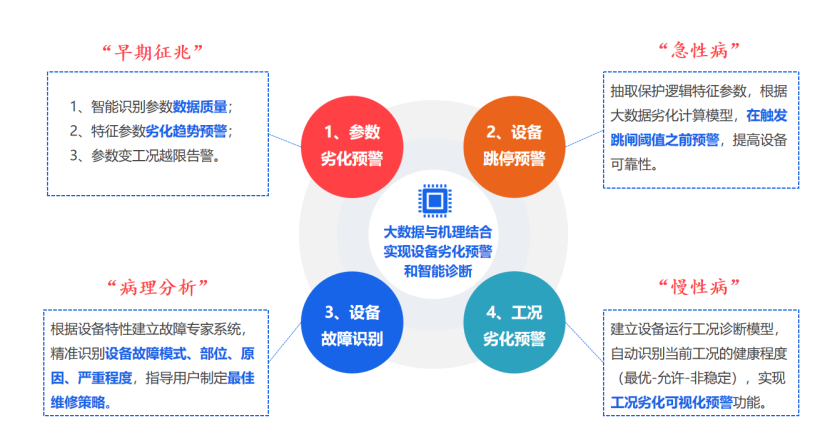

質量管理—全局尋優,提質增效

實行質控全要素管理,通過對產品生產過程數據和質量數據的關聯分析,實現質量根因分析、配料優化、質量預測和工況評估,有效控制產品質量和性能。

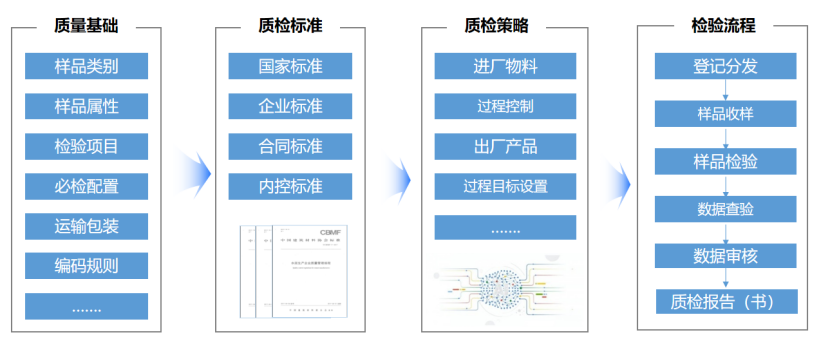

能源管理—讓工廠更綠色、更節能

在“雙碳”目標的指引下,利用物聯網、大數據與人工智能技術,對水、電、氣、油、煤、熱力等能源介質進行實時監控、智能數據分析診斷,為工廠優化能源管理效率,提供節能改善策略,降低能源成本,實現節能管理和綠色增效。

HSE管理—筑牢多重數字“防火墻”

通過智能安全管控服務,包括智能“兩票”、承包商管理、無人巡檢、AI+異常行為監測、重大危險源監測、應急指揮和安全培訓等,構建零死角、多維度、全覆蓋的數字安全屏障,促進安全風險監管、源頭管控和科學預防,為工廠安全生產和員工健康保駕護航。

智能一體化運營中心

全局可知、可視、可控、可預測

智慧工廠的最終目標是要實現智能分析、智能尋優、智能識別和智能決策,可通過智能一體化運營中心來反映并管理企業的整體運營狀況。

朗坤智慧通過引入現代化的信息技術和管理工具,搭建了包括全景駕駛艙、業務專題中心、全域監控中心、數字孿生中心、監測預警中心、業務報表中心和智能分析中心等核心功能模塊在內的一體化平臺系統,將經營數據、生產數據和環境數據深度融合,打造“智能、協同、融合、安全、柔性、敏捷”的生態體系。

全景駕駛艙通過“一屏觀天下”的方式,全面及時地反映整個工廠的運營狀況。利用各種模型對關鍵業務進行分析、判斷與預測,將關鍵性能指標可視化、圖形化展示,幫助企業實現信息的規范流程和分析決策的跨越,高效指揮生產經營工作。

全域監控中心通過高清晰的視頻監控和智能巡檢,實時監控車間內重要生產設備運行狀況和跑冒滴漏等生產環境狀況。當發生異常情況時,系統管理員可根據彈出的視頻圖像迅速判斷故障原因,第一時間通知相關人員到達現場進行故障排查。

數字孿生中心引入大數據和數字孿生技術,對調合、灌裝、包裝、入庫和運輸等全過程進行管理。通過同步現場作業數據和仿真數據,并以3D模型實現動態聯動,實時監控、預測和調度現場運行情況,實現生產信息的全程可追溯,優化生產資源配置。

朗坤智慧工廠建設在國家能源集團、海螺集團、中海油、山東能源、中國鋁業等多方的認可下取得了顯著成果。作為一項系統工程,智慧工廠建設并非一朝一夕之功,朗坤智慧將充分發揮技術優勢,與各方生態伙伴協同合作,打造一個懂行業的工業互聯網平臺,形成一批更加成熟的智能化應用,培養一支懂專業、能創新、高質量的實施隊伍,推進智慧工廠建設走向深入。